Concepto

Con carácter general, el inventario es el conjunto de artículos que se encuentran en espera de ser vendidos o de ser incorporados al proceso productivo.

Las existencias, por tanto, constituyen un activo circulante crítico para la mayor parte de las empresas nacionales y por ello las decisiones relativas al inventario deben estar bien coordinadas con las necesidades de producción, marketing, finanzas etc. Así, el objetivo de la gestión de inventarios es asegurar la disponibilidad de la cantidad deseada, en el lugar y en el tiempo preciso.

Ahora bien, muchos de los materiales que forman parte del inventario poseen una demanda dependiente, esto significa que su demanda va a depender únicamente del número de productos finales a fabricar en cada período de tiempo.

La gestión de inventarios con demanda dependiente puede verse alterada por el hecho de que algunos componentes tengan una demanda tanto dependiente como independiente. Así, los modelos tradicionales de gestión de inventarios (modelo de Wilson, período fijo, etc) no son válidos.

Para resolver este planteamiento, en la década de los 70 han surgido una serie de sistemas informáticos que reciben el nombre de sistemas MRP (Planificación de las Necesidades de Material) que tratan de simplificar la complejidad de la gestión del inventario de artículos con demanda dependiente.

Los sistemas MRP nacen como una técnica informática de gestión de stocks y de programación de la producción que, partiendo de un Programa Maestro de Producción (PMP), calcula la cantidad requerida de las distintas materias primas y componentes necesarios en un horizonte temporal de planificación. A partir de este cálculo se define una planificación de las órdenes de fabricación y de las órdenes de pedido a emitir en cada momento del horizonte de planificación.

Según Miranda y Rubio (2005), las ventajas que aporta la implantación y el desarrollo de los sistemas MRP son las siguientes:

- 1. Mejora el servicio al cliente puesto que permite reducir los plazos de entrega al tiempo que se asegura su cumplimiento.

- 2. Reducción de los niveles de inventario dado que el sistema indica en qué momento justo debe producirse la recepción de cada componente en relación a cuándo va a necesitarse para la fabricación del producto final.

- 3. Mejora de la eficiencia operativa, puesto que se consigue una mejor aprovechamiento de la capacidad disponible en cada centro de trabajo.

Por otra parte, Gaither y Frazier (1999) recomiendan la implantación de los sistemas MRP solo en aquellas empresas que reúnan las siguientes características:

- — Dispongan de un sistema informático efectivo con suficiente capacidad para su desarrollo.

- — Tanto las listas de materiales como los estados de los inventarios deben estar informatizados y con un elevado grado de exactitud.

- — El sistema de fabricación debe ser complejo con largos ciclos, de forma que cuanto más complejos sean los productos a fabricar y más largos los ciclos de fabricación, mejor se podrá desarrollar el sistema en la empresa.

Funcionamiento y elementos del sistema MRP

El funcionamiento de un sistema MRP consiste en que, a partir de unas entradas, el programa informático procesa la información y genera una serie de salidas (Figura 1).

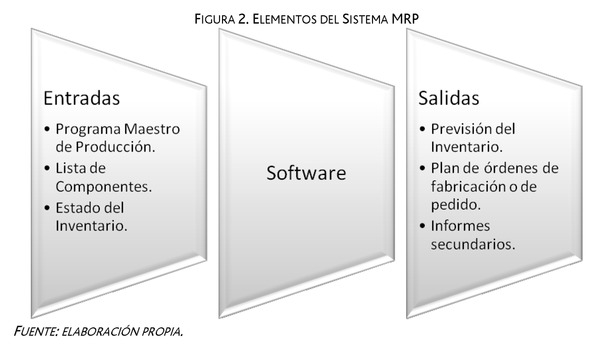

Por tanto, los elementos básicos del sistema se agrupan en tres categorías (figura 2):

- 1. Entradas del sistema MRP que incluyen a su vez:

- — El programa maestro de producción.

- — La lista de componentes que integran el producto final.

- — El estado de inventario.

- 2. Programa o software informático.

- 3. Salidas del sistema MRP que se subdividen en:

- — La previsión de inventario.

- — El plan de órdenes de fabricación o pedido.

- — Informes secundarios.

Entradas del Sistema MRP

Programa Maestro de Producción (PMP).

El PMP nos indica la cantidad de cada artículo que se debe fabricar en función de las necesidades del mercado dentro de un horizonte temporal previamente definido. Su objetivo es definir el calendario de producción para cada tipo de producto de manera que se respete el plazo de entrega y las restricciones de capacidad con el fin de aprovechar la capacidad productiva instalada de la forma más eficiente posible.

A partir del PMP, el sistema MRP procede a realizar el cálculo de las necesidades de los distintos materiales o componentes. En el caso de que las necesidades resultantes no puedan ser atendidas con la cantidad disponible en el inventario y falte tiempo para realizar nuevas órdenes de pedido o fabricación, el PMP se modificará para adaptarse a las cantidades disponibles.

Listado de Componentes.

Es una relación de los distintos materiales y componentes que forman parte de cada uno de los productos finales de la empresa. Además, este listado, indica la secuencia de elaboración así como las cantidades necesarias de cada uno de los componentes.

Dentro de esta lista de materiales se incluyen tres tipos de elementos:

- 1. Elemento básico: son aquellos que no tienen ningún componente.

- 2. Elemento intermedio: son aquellos que forman parte de otro elemento y a su vez están formados por distintos componentes.

- 3. Elemento final: es el producto terminado que se vende directamente al cliente.

Estado del inventario.

Indica la cantidad de materiales o de producto final que hay en el almacén, así como el tamaño óptimo de pedido, el plazo de entrega de los proveedores, el stock de seguridad, etc. Toda esta información aparece en un registro que está constituido por los siguientes elementos:

Software del sistema MRP

A partir de la información procedente del PMP, se determinan las Necesidades Netas (NN) de cada uno de los materiales en cada período de tiempo. Así, estas necesidades netas se calculan:

NN = NB - ID + Rp - CC - SE

Siendo SE el stock de seguridad.

Si este cálculo es positivo, se indica que hay Necesidades Netas, por lo que se emite una orden de pedido/fabricación, en el período de tiempo que permita que el material esté disponible en el momento en el que se requiera para comenzar la fabricación del producto.

El resultado de este proceso se traduce en una serie de "salidas" del sistema.

Salidas del sistema MRP

Previsión de inventario.

En función de los pedidos emitidos así como de las recepciones planificadas de los mismos, se procede a la actualización permanente del estado del inventario.

Plan de orden de fabricación o de pedido

En estos planes se dirigen principalmente:

- — Departamento de compras: se indica la cantidad de cada uno de los componentes que se va a pedir en cada momento de tiempo en las correspondientes órdenes de pedido a cada proveedor.

- — Departamento de producción: para emitir las correspondientes órdenes de fabricación a cada centro de trabajo.

Informes secundarios

Estos informes se utilizan para la toma de decisiones en la dirección de la empresa y se clasifican en tres categorías:

- — Informes de excepción: orientados hacia la detección de posibles problemas en el cumplimiento del plan de fabricación, indicando órdenes retrasadas, problemas de calidad, etc.

- — Informes de rendimiento: informan sobre la eficiencia del sistema, indicando el índice de rotación de los inventarios, el porcentaje de pedidos completados a tiempo, en definitiva, el grado de cumplimiento de todos los planes definidos.

- — Informes de planificación: facilitan a la dirección el proceso de planificación en el futuro, haciendo especial referencia a las previsiones del inventario, los pedidos comprometidos, etc.

Evolución de los sistemas MRP

La técnica MRP surge a comienzos de los 70 como solución a los problemas de gestión de inventarios de artículos con demanda dependiente. A finales de esta década, el sistema MRP original fue mejorando al introducirse los denominados Sistemas MRP de Bucle Cerrado. Estos sistemas ofrecen la posibilidad de definir las limitaciones de capacidad existentes en la empresa. Su denominación se debe a que los resultados que aporta el sistema y que están vinculados al proceso de planificación, se utilizan como retroalimentación para modificar las condiciones de capacidad existentes y de esa forma se puede garantizar la viabilidad de la planificación de la empresa a largo plazo.

Los sistemas MRP de Bucle Cerrado fueron evolucionando, llegando en los años ochenta a los denominados Sistemas MRP II (Manufacturing Resource Planning). Estos nuevos sistemas incorporan en su proceso de planificación de los inventarios de la empresa no solo los aspectos vinculados a la dirección de operaciones, sino que también incorporan elementos financieros, así como la posibilidad de trabajar con distintos escenarios empleando para ello herramientas de simulación.

A partir de estos Sistemas MRP II, se ha seguido trabajando desarrollando nuevas herramientas que se orientan no solo a la gestión de los materiales de producción, sino a la gestión empresarial en su conjunto, dando lugar a los denominados Sistemas Integrales de Gestión.

El primero de estos sistemas integrales de gestión, es el denominado Sistema BRP (Business Resources Planning), que posteriormente, en la década de los noventa, se han extendido dando origen a los Sistemas ERP (Enterprise Resources Planning) orientados hacia la planificación global de los recursos de la empresa.

Los sistemas ERP buscan la integración entre los procesos operativos de la empresa y sus flujos de información con el fin de alcanzar sinergias entre todos los recursos de los que dispone la empresa y por ello son una herramienta de apoyo para la toma de decisiones. Estos sistemas permiten controlar las principales actividades de la empresa distribuyéndose a lo largo de la misma, consiguiendo con ello una completa integración de los sistemas de información, al tiempo que facilitan el proceso de mejora continua así como la introducción de nuevas tecnologías.

Las características más relevantes de estos Sistemas ERP son, según Miranda y Rubio (2005), tres:

- — Su funcionalidad.

- — Su carácter global.

- — Su elevada flexibilidad.

En la actualidad, los principales proyectos de software de los sistemas ERP son: SAP R/3, Baan ERP, Oracle, QAP y Sage Tetra CS3, etc.

Recuerde que...

- • El funcionamiento de un sistema MRP consiste en que, a partir de unas entradas, el programa informático procesa la información y genera una serie de salidas.

- • Ventajas que aporta la implantación y el desarrollo de los sistemas MRP: mejora el servicio al cliente, reducción de los niveles de inventario y mejora de la eficiencia operativa.

- • El funcionamiento de un sistema MRP consiste en que, a partir de unas entradas, el programa informático procesa la información y genera una serie de salidas.

- • Elementos básicos de un sistema MRO: entradas del sistema MRP (programa maestro de producción, lista componentes y estado inventario), programa informático y salidas del sistema MRP (previsión inventario, pedido e informes secundarios).

- • Las características más relevantes de un sistemas ERP son: su funcionalidad, su carácter global y su elevada flexibilidad.