Concepto

El sistema SMED nace como un conjunto de conceptos y técnicas que pretenden reducir los tiempos de preparación con el objetivo de minimizar dicho tiempo a una cifra de un solo dígito, es decir, la realización de cualquier actividad de preparación de los bienes de equipo, vinculados al proceso productivo, no debe exceder de los 10 minutos de tiempo.

Este sistema fue ideado por Shigeo Shingo en Toyota. En un principio, este sistema se desarrolló para mejorar las preparaciones y montajes para producción de prensas y máquinas herramientas, pero sus principios se aplican en las reparaciones de máquinas implicadas en todo tipo de procesos productivos. Gracias a este sistema, a finales de los años setenta, los empleados de Toyota eran capaces de cambiar una prensa de 800 toneladas en 10 minutos, en comparación con las 6 horas que tardaban los trabajadores de sus competidores americanos.

No obstante, no siempre es posible alcanzar este rango de menos de diez minutos en todo tipo de preparaciones de bienes de equipo, pero el sistema SMED reduce drásticamente los tiempos de cambios y de preparación en casi todos los casos. Por lo tanto, es un sistema que beneficia de forma significativa a cualquier empresa.

Fundamentos del sistema SMED

El sistema SMED se basa en la diferenciación de dos tipos de actividades que son:

- — Actividades de preparación externa: que se realizan cuando las máquinas están en funcionamiento.

- — Actividades de preparación interna: se llevan a cabo cuando las máquinas están paradas.

Etapas de desarrollo

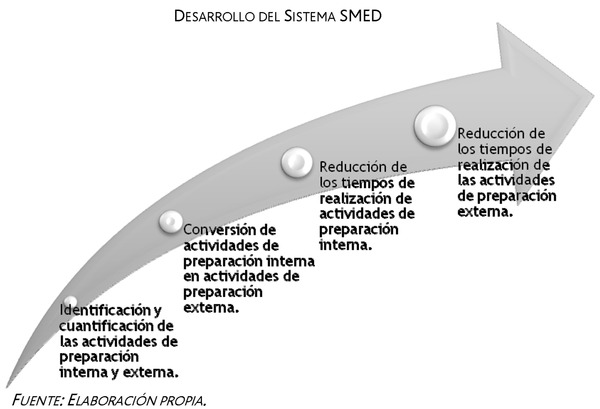

Las principales fases en las que se desarrolla este modelo son las siguientes (ver figura 1):

- 1. El sistema SMED comienza con la identificación y cuantificación, tanto de las actividades de preparación externa como de las actividades de preparación internas, que precisan los distintos bienes de equipo de la empresa que se vinculan con el proceso productivo.

- 2. Una vez determinadas estas actividades, se procede a la conversión de aquellas actividades de preparación internas en actividades de preparación externas.

- 3. A continuación, se busca cómo reducir el tiempo de realización de las actividades de preparación internas que no se han podido convertir en actividades de preparación externa.

- 4. Por último se procede a reducir el tiempo dedicado a la realización de las actividades de preparación externa.

Para lograr estas reducciones de los tiempos de preparación, se recurre, entre otras cosas, a los siguientes elementos (Miranda 2005):

- — Estandarización de las actividades de preparación.

- — Mejora de los procesos productivos, así como de las herramientas implicadas en los mismos.

- — Sincronización de las operaciones entre los distintos trabajadores implicados.

- — Reducción o eliminación de aquellos desplazamientos innecesarios.

- — Etc.

Recuerde que...

- • Este sistema se desarrolló para mejorar las preparaciones y montajes para producción de prensas y máquinas herramientas, pero sus principios se aplican en las reparaciones de máquinas implicadas en todo tipo de procesos productivos.

- • Sistema creado por Shigeo Shingo en Toyota.

- • El sistema SMED comienza con la identificación y cuantificación, tanto de las actividades de preparación externa como de las actividades de preparación internas, que precisan los distintos bienes de equipo de la empresa que se vinculan con el proceso productivo.

- • Una vez determinadas estas actividades, se procede a la conversión de aquellas actividades de preparación internas en actividades de preparación externas.

- • Se busca cómo reducir el tiempo de realización de las actividades de preparación internas que no se han podido convertir en actividades de preparación externa. Para finalmente reducir el tiempo dedicado a la realización de estas últimas.